帶孔膨脹螺栓,作為一種特殊的緊固件,其頭部設計有通孔,便于穿入開口銷、鋼絲或用于其他鎖定及懸掛用途,在建筑、橋梁、礦山設備、重型機械及電力設施等要求高可靠性和安全性的領域應用廣泛。專業生產這類產品的帶孔膨脹螺栓廠,其核心任務之一就是制造與之配套的高質量螺釘。這不僅是對單一部件的生產,更是對材料科學、機械加工和嚴格質量控制的綜合考驗。

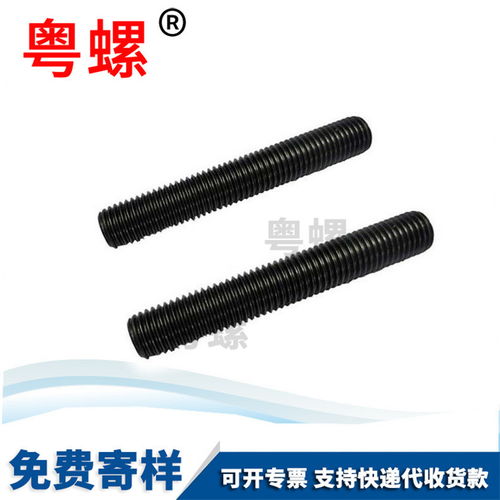

螺釘,作為膨脹螺栓系統中直接承受拉力和剪切力的關鍵部分,其質量直接決定了整個緊固系統的性能與壽命。一家專業的帶孔膨脹螺栓廠,在螺釘制造上通常遵循以下精密工藝與嚴格標準:

一、 材料選擇與預處理

優質螺釘始于優質鋼材。工廠通常選用高強度碳鋼、合金鋼(如40Cr、35CrMo)或不銹鋼(如304、316),以滿足不同環境(如常規、重載、腐蝕性環境)下的力學性能和耐腐蝕要求。鋼材進廠后需經過嚴格的金相分析、化學成分檢測和力學性能測試。隨后進行球化退火等預處理,以改善其切削加工性能,為后續工序打下基礎。

二、 精密冷鐓成型

這是螺釘制造的核心成形工藝。在室溫下,利用大型多工位冷鐓機,將預處理后的線材通過一系列模具,通過擠壓、鐓粗等塑性變形,高效、高精度地成型出螺釘的頭部(包括帶孔結構)、桿部及螺紋坯徑。冷鐓工藝能使金屬纖維連續不被切斷,從而顯著提高螺釘的強度、疲勞壽命和表面光潔度,材料利用率也遠高于切削加工。對于帶孔螺栓頭部的孔,其位置精度、孔徑一致性是此環節的質量控制重點。

三、 螺紋滾壓加工

成形后的螺釘坯件,其螺紋部分通過螺紋滾壓機加工而成。兩把或三把帶有螺紋齒形的滾壓模具,以巨大的壓力在螺釘桿部碾壓出螺紋。滾壓螺紋同樣保留了金屬流線,表面因冷作硬化而更加堅硬耐磨,抗疲勞性能優于車削螺紋。螺紋的精度(如中徑、螺距、牙型角)必須符合國家標準(如GB)或國際標準(如ISO、DIN)。

四、 熱處理強化

對于高強度要求的螺釘,必須進行調質熱處理(淬火+高溫回火)。通過精確控制加熱溫度、保溫時間和冷卻速度,使螺釘內部形成均勻的回火索氏體組織,從而獲得高強度和良好的韌性配合,滿足性能等級要求(如8.8級、10.9級、12.9級)。熱處理后需抽樣進行硬度測試和金相組織檢驗。

五、 表面處理與防腐

為提升防腐能力和美觀度,螺釘需進行表面處理。常見方式包括:

1. 電鍍鋅:成本較低,提供基本的防銹能力,常見有白鋅、彩鋅、藍白鋅等。

2. 熱浸鍍鋅:鍍層較厚,防腐能力更強,適用于戶外及惡劣環境。

3. 達克羅(鋅鉻涂層):無氫脆風險,耐腐蝕性極佳,但成本較高。

4. 磷化:常用于涂裝前處理或與油脂配合,提供短期防銹和潤滑。

表面處理前需進行酸洗、磷化等前處理以確保鍍層附著力。

六、 rigorous 質量檢測

貫穿始終的質量控制是工廠的生命線。檢測項目包括:

- 尺寸檢測:使用投影儀、螺紋通止規、千分尺等工具,全面檢測頭部孔徑、螺紋精度、總長、桿徑等。

- 力學性能測試:在萬能試驗機上測試螺釘的抗拉強度、屈服強度、保證載荷;進行硬度測試(洛氏、維氏)。

- 表面與防腐檢測:檢查鍍層厚度、附著力、鹽霧試驗(評估耐腐蝕小時數)。

- 頭部孔專項檢測:確保孔內清潔無毛刺,位置準確,能滿足穿銷或他用功能。

行業應用與工廠價值

專業的帶孔膨脹螺栓廠,憑借其從螺釘到整套螺栓系統的完整生產能力,為下游行業提供了關鍵的安全保障。其產品被用于:

- 建筑工程:鋼結構連接、幕墻固定、設備基礎錨固。

- 基礎設施:鐵路軌枕固定、橋梁構件連接、輸電鐵塔安裝。

- 重型機械:礦山設備、工程機械、港口起重設備的組裝與維護。

- 能源領域:風力發電塔筒連接、電力設施安裝。

一枚看似簡單的螺釘,在專業的帶孔膨脹螺栓廠里,凝聚了從選材、精密成型、熱處理到表面防腐的全套技術精華。工廠通過持續的技術創新、工藝優化和嚴格的質量管理,確保每一顆螺釘都具備可靠的力學性能和耐久性,從而支撐起現代工業與建筑的安全骨架。